Время прочтения - 7 мин.

Кажется, буквально вчера маститые аналитики и рядовые пользователи с восторгом рассуждали о скором появлении 3D-принтеров в каждом доме. Дескать, невероятная магия создания всего из ничего станет доступной всем. Но суровая реальность оказалась иной. Мир достаточно быстро осознал — эти устройства чрезмерно громоздки, недопустимо сложны в управлении, стоят дорого, а работают медленно. Так что же, об утопической мечте — 3D-принтер в каждый дом — можно забыть?

Возможно, но только в мире глобального потребительства. А вот изобретатели и бизнесмены не стали списывать многообещающую технологию трехмерной печати в утиль, и сегодня пытаются найти ей максимально достойное применение — но уже в промышленных масштабах. Не теряют надежды достойно заработать на стартапах, обещающих грандиозные инновации в сфере трехмерной печати, и опытные венчурные капиталисты.

Как построить бизнес на мечте

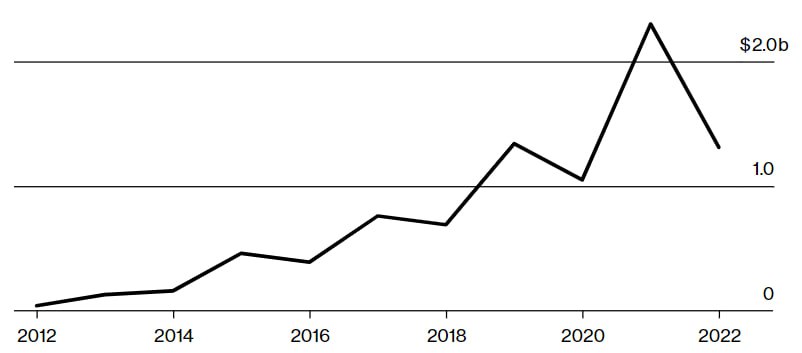

рис 1

Венчурное финансирование компаний, занимающихся 3D-печатью. Источник — Bloomberg

Любопытным стартапом, не сумевшим ускользнуть от пытливого взора инвесторов, стал Freeform Future. Прописанной в Лос-Анджелесе компании всего-то 5 лет. Но она уже смогла привлечь $45 млн финансирования от таких крупных инвесторов, как Founders Fund, Threshold Ventures и Valor Equity Partners. Планы Freeform Future амбициозны: стартап мечтает радикально изменить подход общества к трехмерной печати.

Как это сделать? Элементарно — превратить в гигантский 3D-принтер фабрику, напичканную десятками высокотехнологичных лазеров.

Зачем? А чтобы производить — точнее, печатать — на этой 3D-фабрике ответственные узлы ракетных двигателей и детали автомобилей. В качестве сырья выступит металлический порошок.

Разве это выгодно? Конечно! Freeform Future утверждает, что разработанное компанией оборудование способно выпускать детали в 25–30 раз быстрее, чем позволяют традиционные технологии. При этом затраты на печать из металлического порошка будут минимальными.

От космических технологий к 3D-фабрике

Соучредитель и главный исполнительный директор Freeform Future Эрик Палич проработал более 10 лет в аэрокосмической компании Илона Маска. В SpaceX он возглавлял известную и чрезвычайно амбициозную программу разработки ракетных двигателей с использованием 3D-печати. Но и Эрик, и Илон Маск четко понимали — существовавшие тогда принтеры для трехмерной печати не могли справиться с космическим проектом.

«Когда мы сказали Илону, сколько будет стоить оборудование для нового проекта, он чуть не сошел с ума. Да и эксплуатация этого монстра потребовала бы целой армии сотрудников», — вспоминает Палич.

В конце 2018 года Эрик совместно с коллегой из SpaceX Томасом Ронахером основали Freeform, мечтая изменить часть базовых принципов 3D-печати. Как правило, объект или несколько объектов печатаются одновременно внутри машины размером с сарай. Как ни крути, но объем работы, который способен выполнить трехмерный принтер, ограничен его размером и областью печати.

Создатели Freeform вспомнили о концепции конвейера. Принадлежащий стартапу завод в Хоторне (штат Калифорния) в свое время служил складом для хранения мотоциклов Киану Ривза. Внутри этого помещения легко можно перемещать объекты вперед и назад по стремительно движущимся конвейерам, следовательно, одна система будет «печатать» или «выпекать» сразу несколько деталей одновременно.

Крупные компании устанавливают в одном помещении несколько принтеров, но такой подход не повышает скорость выпуска продукции, а лишь позволяет нарастить масштаб производства за счет параллельной работы нескольких устройств.

Читать также

Трансформация технологий в криптосфере в 2024

Фабрики ИИ откроют в ЕС

ChatGPT-4 Turbo: новые возможности популярного сервиса

Роботы-спасатели, новая эра лекарств и технологии от природы

Аэрогель, суперантибиотик и дракон-пожарный

Жизнь на Энцеладе, Dobb-E и геном дрожжей

Роботы Leonardo, «зеленая сталь» и галеоны Starlink

ChatGPT vs Bard: сравнение двух нейросетей

Компания Freeform полностью пересмотрела процесс превращения сырья в готовые изделия с помощью технологии 3D-печати. Да, в некотором смысле предложенное американским стартапом решение напоминает обычный конвейер, созданный легендарным промышленником 20-го века Генри Фордом.

«Нам необходимо выйти на масштабы массового производства, чтобы открыть возможности трехмерной печати для большего числа отраслей», — поясняет Палич.

Создатели Freeform ориентируются именно на промышленность, а не на частных потребителей. 3D-принтеры создают объекты из различных материалов, включая пластик и металл. Но Freeform специализируется исключительно на металле, используя хорошо известный подход, когда лазер сплавляет порошковый металл в объект заранее заданной формы. Затем наносится новый слой порошка, и лазер вновь вступает в дело. Снова и снова.

Слой металлического порошка в процессе плавления. Источник — Bloomberg

Стандартный 3D-принтер, оснащенный 2–4 лазерами, концентрирует их излучение на металлическом листе, на котором создается объект. Лазеры плавят металлический порошок, затем прекращают обжиг. А после размещения на листе нового слоя металлического порошка процесс продолжается.

Ограничивающим фактором остается скорость плавления и слияния металла и пластика. Как правило, принтер необходимо периодически выключать, поскольку во время работы оборудование очень сильно нагревается. Но это норма, поскольку 3D-принтер сегодня считается эффективным, если работает 60% времени.

Производство в режиме «нон-стоп»

Freeform стремится радикально сократить время простоя. Компания запустила 2 параллельные конвейерные системы, по которым движутся несколько металлических пластин. 18 лазеров работают без остановки, а конвейеры перемещают пластины под лучи и обратно.

Вспомогательные задачи — например, нанесение новых порций металлического порошка на пластину или полировка краев детали, — выполняются в других зонах фабрики. Пока это происходит, лазеры неустанно обрабатывают другие объекты.

Сверхскоростные камеры делают снимки и передают собранные данные алгоритму компьютерного зрения, управляющему работой лазеров. Если стандартный принтер способен сплавить около 100 граммов металлического порошка в час, то Freeform уже вышел на 5 кг в час, а скоро еще повысит производительность благодаря очередным усовершенствованиям своей технологии.

Соучредитель и главный исполнительный директор Freeform Future Corp Эрик Палич. Источник — Bloomberg

Но не только высокая скорость и низкая цена стали ключевыми преимуществами компании. Реальная ценность технологии — в тотальной системе контроля объектов прямо в процессе печати. В этом убедились спецы производителя ракетных двигателей Ursa Major Technologies, протестировавшие изделия Freeform.

Продукция 3D-печати нередко имеет дефекты, а клиенты трехмерных печатников обычно используют откровенно устаревшие методы для проверки прочности и надежности готовых изделий. У Freeform все автоматизировано: для контроля качества стартап задействует множество датчиков, сканеров и программу искусственного интеллекта. Более того, необходимые коррективы можно вносить в процесс прямо во время изготовления объектов.

Конечно, большим количеством клиентов американский стартап похвастать пока не может. Компании еще предстоит доказать, что технология действительно работает быстро, дешево и без сбоев. Но этим изобретателям уже удалось продемонстрировать миру самое главное — даже откровенно утопическая идея может стать реальным и прибыльным бизнесом.

Источник: Bloomberg

Подпишись на наш телеграм канал

только самое важное и интересное